[데일리한국 최성수 기자] “신제품 아이코스 일루마의 전용 스틱 ‘테리아’가 이곳에서 본격 생산을 시작했습니다. 임직원들은 테리아 등 품질 좋은 비연소 담배 제품을 생산해 담배연기 없는 미래 비전 실현과 국가 경제발전에 기여하고 있다는 사실에 큰 자부심을 느낍니다.”(지아 아흐메드 카림 한국필립모리스 양산공장장)

지난 23일 기자가 찾은 경상남도 양산시에 위치한 한국필립모리스 담배 제조 공장. 이곳은 지난 10일 출시한 궐련형 전자담배 ‘아이코스 일루마 시리즈’의 전용스틱 테리아 생산이 한창이었다.

말보로·팔리아멘트·버지니아 등 일반담배만 생산하던 이 공장은 올해로 20주년을 맞았다. 지금은 어엿한 비연소 담배를 생산하는 전초기지로 자리 잡았다. 2017년 3000억원을 투자해 아이코스의 전용스틱 ‘히츠’를 생산을 시작한 뒤에도 계속해서 비연소 제품 생산을 위한 투자를 늘려온 결과다.

양산공장은 히츠와 함께 한국에서 판매되는 테리아 제품을 전량 생산한다. 생산되는 테리아 스틱은 레귤러 제품군 2종, 후레쉬 제품군 4종, 스페셜 제품군 4종 등 총 10종이다.

이 공장에서 생산되는 비연소제품의 비중은 전체 생산량의 절반 가까이 커졌다. 국내 담배 시장 전체에서 궐련형 전자담배가 차지하는 비중이 15%밖에 되지 않는다는 점을 고려하면 괄목할만한 성과다.

테리아가 만들어지는 과정은 필립모리스의 ‘담배연기 없는 미래’ 비전이 더욱 실감나게 다가왔다.

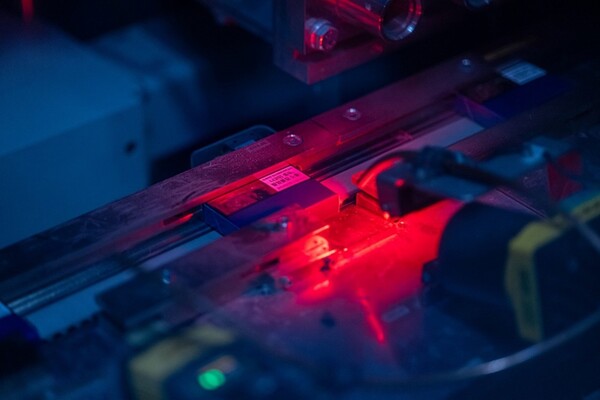

이날 처음으로 향한 곳은 테리아를 제조하고 포장하는 ‘세컨더리 공정’을 수행하는 공간이다. 위생 가운과 귀마개를 착용하고 해당 공간에 들어서자마자 담뱃잎 특유의 향이 코끝을 스쳤다.

세컨더리 공정은 크게 세 가지 설비로 작업이 이뤄졌다.

우선 크림퍼라는 장비를 통해 원재료 가공 과정에서 생산된 반제품 캐스트 리프를 촘촘하게 주름잡아 막대 형태로 가공한다. 이렇게 크림퍼에서 생산된 막대를, 컴바이너라는 장비를 통해 필터 공정에서 생산된 필터들과 조립한다.

마지막으로, 패커라는 장비를 통해 완성된 테리아 스틱을 포장하는 공정을 거치게 된다. 이 장비는 20개의 스틱을 1팩으로, 10팩을 1보루로, 50보루를 1상자로 포장해 자동으로 출고해준다.

이 공정은 사람의 손이 거의 필요 없을 정도로 자동화돼 있었다. 특히 일부 기계에서는 공정 속도가 너무 빨라 담배를 눈으로 식별하기 어려울 정도였다. 공정에서 발생하는 불량품은 자동품질관리기를 통해 완성 직전까지 반복 점검돼 걸러졌다.

필립모리스인터내셔널 산하 공장 중에서도 고품질 제조 공장이라고 불리는지 알 수 있는 대목이었다.

실제로 양산공장의 생산공정은 국제표준화기구(ISO)의 품질경영시스템인증(ISO-9001), 환경경영시스템인증(ISO-14001), 안전보건경영시스템인증(ISO-45001) 등을 모두 획득했다.

세컨더리 공정 이후 품질관리 연구소(QC lab)를 살펴보니, 담배 품질에 더욱 믿음이 갔다.

양산공장 품질관리 연구소는 양산공장에서 생산되는 모든 궐련형 전자담배의 품질 검사를 담당하는 곳이다. 테리아에서 생성되는 에어로졸 성분을 분석하고, 테리아 제조에 사용되는 담뱃잎 성분, 또 테리아의 물리성 등을 검사한다.

양산공장의 에어로졸(증기) 포집법은 독특하다. 일반 궐련담배 연기분석에 사용하는 ISO 측정방식이 아닌, 극미량의 독성물질까지 확인이 가능한 캐나다 보건복지부에서 개발한 포집방식을 사용한다.

이렇게 스틱에서 생성되는 에어로졸을 포집한 후 일산화탄소, 니코틴, 글리세린, 아크릴아마이드, 페놀, 트리아세틴, 멘톨 등에 대한 성분 측정을 진행한다.

궐련형 전자담배에 대한 조사이다보니, 테스트 과정 중 담배연기나 냄새가 거의 나지 않는 것도 눈에 띄는 점이었다.

이날 품질관리 연구소 담당자들은 양산공장이 국내 최초로 국제공인시험기관으로 인정받았다는 점을 여러 차례 강조하며, 자부심을 드러냈다.

양산공장은 2019년 11월 국내 최초로 한국인정기구(KOLAS)로부터 궐련형 전자담배의 에어로졸 및 화학물질 측정 부문에 대해 국제공인시험기관 인정을 받은 바 있다. 이어 지난해 ‘물리성 검사’ 부문에 대해서도 국제공인시험기관으로써 인정을 받았다.

정창권 양산공장 시설관리 이사는 “양산공장은 엄격한 품질관리 시스템을 갖추고 있다”면서 “비연소제품 유해물질 배출이 현저하게 적다는 것을 확인하기 위한 노력을 매일매일 품질관리부서에서 하고 있다”고 설명했다.

20주년을 맞는 양산공장은 앞으로 비연소 제품을 계속 확대해나가는 필립모리스 인터내셔널의 전략 ‘담배연기 없는 미래’ 비전을 실현하는 데 전초기지 역할을 담당해나가겠다는 입장이다.

지아 아흐메드 카림 양산공장장은 “비연소 제품에 있어 모든 기술을 흡수하고 우리 시설에 적용할 수 있도록 노력해나가는 것이 우리의 목표”라면서 “앞으로도 성인 흡연자들에게 더 나은 대안을 제공하고 지속 가능한 경영활동을 이어 나갈 수 있도록 하겠다”고 밝혔다.